機械業-管理面的需求

機械業在管理層面,通常會遇到底下幾種困擾

產品成本失真、滯後

機械業的通常痛處,在於成本只能大概估算出綜合成本,卻不能及時準確地提供產品的實際成本或單項成本。產品成本核算明顯滯後,跟不上市場的變化,難以制定出有市場競爭力的產品價格。

生產管理管控困難

機械業幾乎都是接單生產,必須按客戶交貨期來安排生產計畫,這必然會造成很多的插單生產,在傳統手工管理模式下,很難準確有效的跟蹤每一個生產訂單的完成狀況,造成延誤交期,降低客戶滿意度。

作業單據管理

機械產業因加工零件多,需要的材料多,也需要填寫大量領料單據及工序移轉單,大量的單據是實務上管理的負擔

製程檢驗管理

生產過程中,工序間的移轉需要進行檢驗,哪些工序需檢驗、檢驗方式如何、紀錄檢驗結果等是QC部門的管理重點。

超耗與返修管理

生產過程中因大量的製程移轉,往往有許多不確定的異常狀況,如零組件的重修返工,材料、半成品的超耗報廢等,是成本控制中心的管理重點。

訂單設變管理

由於產品結構較複雜,且接單設計方式,設計任務重,造成訂單變更頻繁。如未即時通知相關單位,容易發生採購錯誤而導致生產秩序混亂、影響交貨及造成呆料等。

生產管理管控困難

由於產品結構較複雜,且因接單設計方式,設計任務很重,造成訂單變更頻繁。如未即時通知相關單位,容易發生採購錯誤而導致生產秩序混亂、影響交貨及造成呆料等。

專案進度監控管理困難

對機械產業而言無法掌握交期,通常造成客戶信心低落不再下單,更甚因誤期而受客戶罰款,相信這些都是早期傳統機械業者常會遇到的問題。

圖文管理與設變管理

圖文管理與設變管理設計任務很重,且工程變更頻繁。以手工作業方式處理 BOM時經常存在 “料表更新不及時”,“各部門資料不一致”的現象,容易發生錯誤而導致生產秩序混亂,影響交貨等問題。

PLM介面的需求

因為機械業零件多,圖紙多,元件間的通用,借用性高,尤其是一些大型機械行業,有著自己單獨的一套PLM管理系統,如何將研發部門的PLM系統,與整個企業的ERP系統結合,更好的實現資源資訊共用,是管理者需要考慮的問題。

庫存帳務的管理

庫存每日異動資訊頻繁,生產領料時由於材料形狀、材質等特性,經常無法按實際生產所需進行發料。生產過程中超額損耗、磅差,也會造成庫存帳務管理困難。另外,由於庫存和生產管理的測重不同,部分材料有雙單位的需求。如方鋼、圓鋼等棒材,庫存帳務通常以公斤單位,但設計和生產會以“米”為單位

採購、生產計畫制訂

機械行業由於大部分零部件加工週期長,某些原材料採購不易。如何在銷售預測不準確的前提下,制訂出合理的採購、生產計畫。即要及時回應客戶需求,提高客戶滿意度,又要降低採購和存貨成本,是每一個管理者必須面對的一大難題。

原材料採購

數量、價格管理機械行業產品成本結構中原材料的成本占了總成本的80%以上,因此必需嚴格把控原材料的採購進貨。原材料的價格一直在波動,因此必需首先對價格進行嚴格的管控;另外由於原材料(如鋼材)等因其材質、形狀及包裝等特性,經常會有供應商送貨數量與採購量不符的情況,管理者需要及時記錄和處理原材料的數量、價格等問題,避免對生產或對資金佔用造成影響。

根據客戶的要求提供為客戶訂製的產品

生產企業必須備有不同組件並準備好多個柔性的組裝產線,以便在最短的時間內組裝出種類眾多的產品。

裝配型生產(ATO)介於訂貨型和備貨型生產之間

企業製造標準化的和客戶要求專門設計的兩類產品,並通過許多標準化產品的選項進行組合以滿足客戶的不同要求。

通過預投生產,減少生產週期,縮短總裝計畫時間,加快對需求變化的反應。

只要預投的生產量在主生產計畫範圍之內,向客戶供貨時間就可縮短。

典型訂單裝配型生產是按批次進行的,越來越多的企業使用單元製造方法進行通用件和同族零件的加工。

訂貨裝配型生產方法主要用於以下情況

產品製造週期超過客戶需求;

最終產品不同且容易造成成品庫存資金積壓;

工程設計按模組和選項進行並且模組組合可以滿足客戶特殊要求

安排好元件(或選項)庫存可以減少整個製造週期,裝配最終產品可以滿足指定客戶訂單的供貨日期。

ATO關鍵控制點

最終裝配物料計畫單基於一般產品和選項組合性能。

物料計畫單反映產品如何銷售,而不反映產品如何製造。

通常使用物料計畫單來簡化準備和維護主生產計畫的資料要求。

在訂貨裝配型生產環境下,不確定性是產品系列組合的基礎,而不是產品數量。

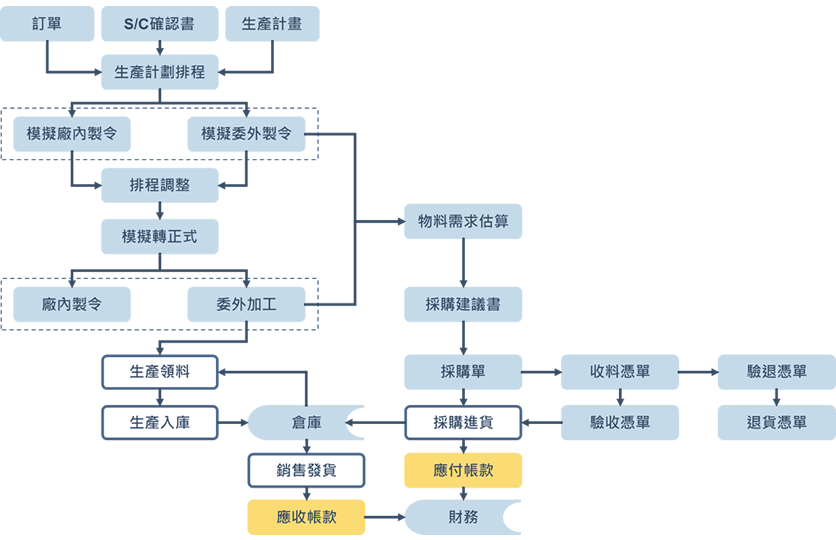

結合ISO的流程設計,正航ERP系統為機械業設計流程

銷售部門在正航訂單系統內輸入確認的銷售訂單。

生產計畫人員在生管系統內,直接調用銷售部門訂單,根據訂單數量及交期進行生產排程,生成一個模擬的生產制令單。

生管人員在正航生管系統,根據工廠目前的生產能力狀況,在排程調整視窗進行生產製令的調整,然後生成正式的製令。

採購計畫人員在正航生管系統內,調用已經生成的正式生產制令進行原材料的需求量估算,並產生採購建議書。

採購人員在生管系統內,打開對應採購建議書,選擇相應的供應商,下達成正式的採購訂單,然後列印出來傳給供應商。

倉庫人員在正航庫存系統內,根據採購部下達的採購訂單生成對應的進貨單,辦理採購入庫。

產線管理人員依據系統打出的生產製令單到倉庫辦理領料,倉庫人員在正航生管系統內,依據生產製令單生成生產領料單,並進行數量控管。

產線生產完工後,將成品送到倉庫,倉庫人員在正航生管系統內,依據生產製令單辦理生產入庫作業。

產品入庫後,倉庫人員在正航倉庫管理系統內,依據銷售訂單辦理銷貨出庫。

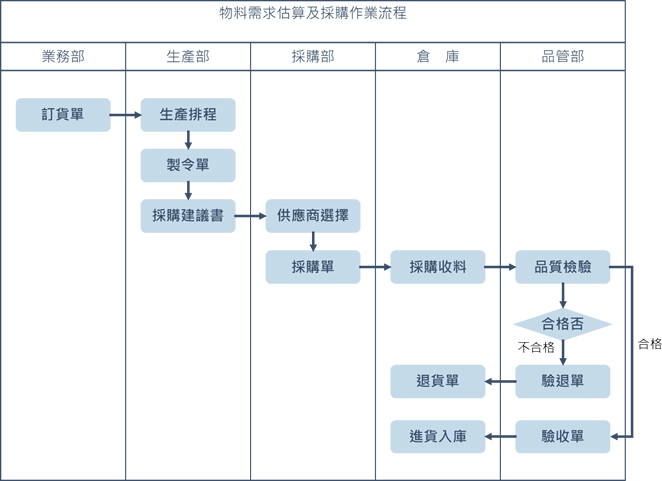

物流管理流程

由業務部輸入客戶的銷售訂單或是業務部制定的銷售計畫後,生產部可以在系統內調用業務部輸入的資料進行生產排程,毋需再重複輸入。

生產部在進行生產排程時,系統會自動考慮當前的庫存量及生產在途量狀況生成產成品的生產需要量,並可以自動展開生成不同產線的生產制令。如虎鉗生產制令、工作臺生產制令、機身生產制令、升降座生產制令及組裝生產制令等等。

生產部根據展開的生產制令單的開工日期,生產數量及產品的結構清單展開生成毛需求量,再考慮當前的庫存量、採購在途量等計算原材料的淨需求量,據此生成採購建議書,即請購單傳給採購部。

採購部收到請購單後,進行供應商的選擇評估,然後通過系統自動生成採購訂單。

供應商送貨到倉庫,由倉庫開出採購收料單,暫時收貨,並打出送料檢驗單,交由品管部。

品管部進行質檢,對於合格品,在系統內輸入驗收憑單,再由倉庫生成採購入庫單。對於不合格品,品管輸入驗退單,再由採購員轉成退貨單。

嚴謹的在製品控制

針對在製品的管理,正航提供功能強大的途程管理子系統

零部件的加工往往需要經過多道工序,還可能有外協或臨時變更生產線的情況,可以完善控制掌握生產線的各種資訊。將原物料、半成品、成品、機器、工時、成本等資訊搜集、紀錄、匯總整理並追蹤與控制正在進行中的各項製造作業:包括即時監控與追蹤在製品(WIP);提供部分移轉,部分委外的功能,可準確的記錄工藝投入、完成、返修、返修完成、盤盈損、報廢等制程加工中的數量;生產現場的庫存;機器稼動率;人員效率等資訊。並進行各種工藝統計分析,生成相關管理控制報表,以回饋給生產規劃人員及現場控制人員,藉以充分掌握生產進度並進一步提升管理水準和工作效率。

提供一產品多途程路線的功能

對於同一種產品,正航ERP提供了多途程路線編號功能,可以使用戶將標準途程路線及輔助路線統一錄入系統中,方便生產部門實際生產時選用。

環環相扣的作業流程,伴隨完整的單據流

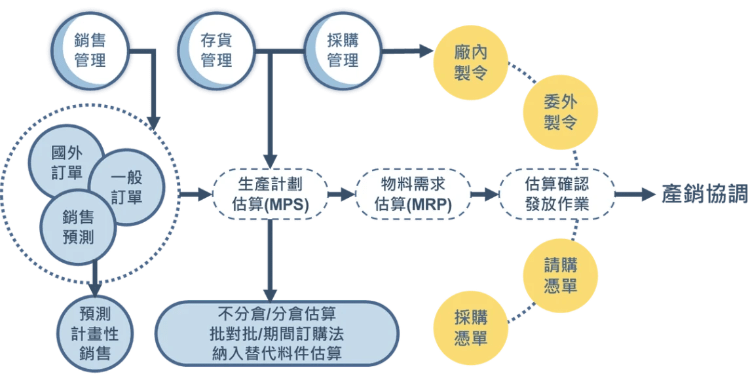

正航ERP可通過MRP/LRP

自動的依據BOM展算生產、採購計畫,產生工單、採購單,並可根據工單的資料複製產生領料單,進貨時也可根據採購單複製產生進貨單,以及生產所需的工單、移轉單、生產入庫單等單據,極大的簡化了作業人員錄入單據的工作量。

完善的委外管理

正航ERP除了提供委外工單進行產品委外加工管理外,還提供途程委外功能,對於不需作庫存管理的委外產品工藝,可直接入到生產線,既避免了庫存管理的困擾,又可正確的處理帳款。

途程移轉檢驗

正航ERP的品質管制系統除了包含傳統的收料、完工入庫、委外進貨時的品管檢驗外,還提供了途程間移轉檢驗功能,可依據事先設置的檢驗專案等資料列印出檢驗單,作為檢驗依據,並可記錄檢驗結果,以作進一步的分析。

結構及設計變更

產品結構及設計變更管理

正航ERP系統提供選配件功能,供接單時由業務員確定和選擇某些選配零件,並為研發部門提供了E-BOM(工程BOM)或生產的 M-BOM甚至業務的訂單BOM的功能,即方便研發部門進行工程BOM的管理,又可與正式BOM進行資料共用和相互轉化。

單階、多階、尾階展開

正航的產品結構管理子系統提供單階、多階、尾階展開的材料用量清單 (正展) 及單階、多階、尾階展開的材料用途清單 (逆展),多層查詢或列表作業,便於在BOM變更前事先瞭解可能影響的產品,避免一些無謂的錯誤。

替代料功能

並提供替代料功能,解決生產過程中一些材料替代的問題,有效利用庫存,更好解決材料短缺問題。 針對工程變更頻繁的特點,正航提供工程變更作業 (ECN) 。通過工程變更作業,可以追溯歷史版本變更記錄,列印變更憑證及清單,方便了對工程變更的管理。

提供PDM/PLM整合介面

正航ERP提供了標準與PDM/PLM整合介面功能,與用戶的PDM/PLM系統進行資料交換。使用者可透過文字檔,EXCEL 或者暫存資料庫方式進行資料整合。

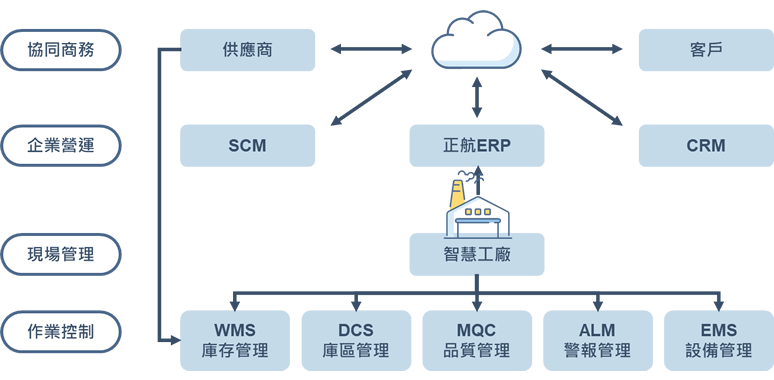

建立您的智慧工廠

庫存帳務的管理

庫存帳務的管理

使用正航庫存管理系統,由於庫存的交易單據都已經由其他子系統根據前置單據產生,故倉庫保管員僅需作審核和撿貨的工作。

即時的單據處理

- 庫存子系統可提供即時的單據處理,帳務查詢,全盤/抽盤/輪盤,呆滯料管理,月底成本計價並可列印完整的存貨報表等,迅速幫助客戶建立一套完整即時的電子庫存帳務系統

- 協助企業內部間實現存貨資訊共用,降低人為、資訊不及時造成的失誤。庫存多計量單位和相互轉換的功能解決了機械行業對於物料管理的又一困擾。

採購生產計劃與成本控制

制訂合理的採購、生產計畫

除了傳統的MRP子系統外,正航還提供了按照訂單估算LRP功能,以便更好地按訂單編制產品及各階半成品的生產計畫與材料的採購計畫。通過MRP和LRP的完美結合,更適用於計畫型生產與接單式生產模式,大大提高了工作的效率及準確性。有助於提高客戶的滿意度。

強大的成本控制

正航成本系統將成本細分為:材料成本、人工成本、製造費用及加工費用。成本計算方法採用分批兼分步法,即可針對每一工單計算其生產成本,同時亦可對一最終成品逐階計算其各階半成品的生產成本。

人工成本計算

對於人工和費用的分攤,提供靈活的設置,以適應各種複雜的狀況。而基礎資料的來源大部分都是由各部門作業人員在日常業務中錄入系統,期末由系統自動收集相關資訊並進行匯總。真正的使財務人員,從資料的收集及成本分攤等繁雜的手工作業中解脫出來,更快、更準確的為管理者提供成本資訊,提升企業的管理決策水準。

更多工業4.0應用

March 3, 2026February 3, 2026January 22, 2026December 12, 2025更多文章最短時間打造您的企業數位轉型

將數位管理導入企業,歡迎留下資料,正航將會儘快安排專員連繫…

COPYRIGHT © 2026 CHING HANG INFORMATION CO.,LTD.

正航資訊保留隨時調整產品規格、變更、複製、停止使用及修改服務內容與相關資訊的權利。中文所提產品名稱,分別隸屬該註冊公司所有。產品規格與服務因個案不同有所差異,內容得隨時更新或調整請定期查閱,如有變更恕不另行通知,敬請理解配合。V7.0